みなさんこんにちは、商品開発コーディネーターの沼田直行です。私は国内そして海外での商品開発、製造、品質保証、事業所運営といったモノづくりの現場での経験を活かし、ビジネスプロセスを効率化するトヨタ生産方式などの有用なツールを活用しながら、Q・C・D(*1)に優れた製品/サービスの開発、並びにその海外展開を支援しています。

先日『ラストマイル』という映画を見たのですが、“カスタマーセントリック”という言葉が心に刺さりました(カスタマーセントリック=顧客中心主義)。映画 『ラストマイル』は繁忙期に物流センターから配送された荷物が次々と爆発する事件を描いた社会派サスペンスです。効率追求のあまり、現場を支える人間性を軽視すれば、顧客体験そのものも崩壊することを示し、カスタマーセントリックの本質が「顧客と現場双方の持続可能性」にあることを強く訴えています。かつてモノづくりに携わった身としては大変身につまされる思いでした。

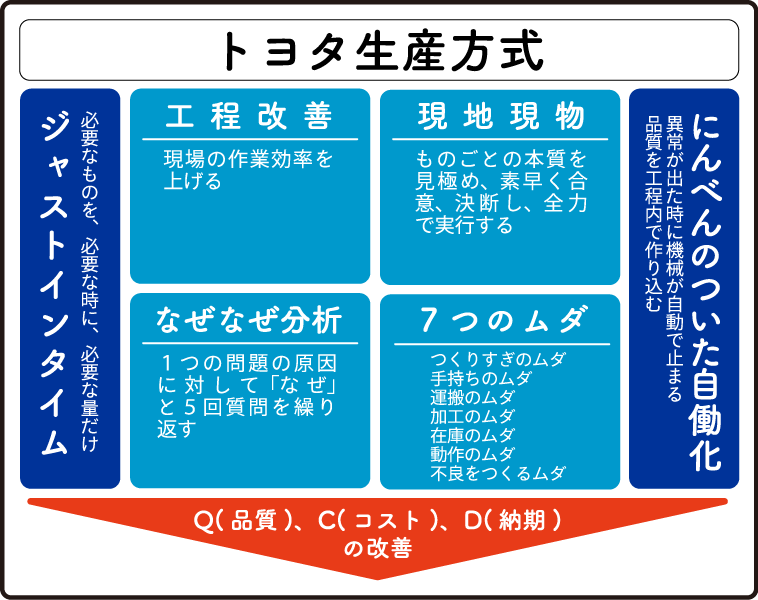

ビジネスの世界で顧客中心を追求する姿勢は理想とされますが、一方現場では生産性向上が常に求められます。顧客中心主義と生産性向上そしてそれらを支える現場のモチベーション向上、これらは相反するのか、それとも調和できるのか―その答えを探る上で、ムダを排し価値を最大化するトヨタ生産方式の思想が大きな示唆を与えてくれると考えます。

日本の製造業は「高品質・低コスト・短納期」を実現することで世界的な競争力を築いてきました。その基盤となったのが、トヨタ生産方式(TPS: Toyota Production System)です。TPSの核心は「ムダを徹底的に排除し、顧客に価値を生まない活動をなくす」こと。その代表的な概念が「7つのムダ」です。

一方近年、顧客を中心に据えて事業を設計する「カスタマーセントリック」の重要性が高まっています。製品を作る効率だけではなく、顧客がどのように価値を感じるかにフォーカスすることが競争力の源泉となるからです。このコラムでは、モノづくり現場で役立つ「7つのムダ」と「カスタマーセントリック」を結びつけて考えてみましょう。

(*1)モノづくりにおける生産管理の基本概念としてQCD(Quality:品質、Cost:原価、Delivery:納期)の3つの要素が広く知られています。品質に優れた製品を安くタイムリーに顧客に提供することがモノづくりの基本です。

1.トヨタ生産方式の7つのムダとは

まず、トヨタ生産方式(TPS)について考えてみましょう。

トヨタ生産方式(TPS)では、次の7種類の「ムダ」が定義されています。

①加工そのもののムダ

・必要以上の作業や、顧客が価値を感じない作業。

・例:過剰な研磨、必要のない装飾。

②作りすぎのムダ

・実際の需要以上に生産してしまうこと。

・在庫過多、保管コスト増加、不良在庫のリスクを生む。

③手待ちのムダ

・人や機械が待ち状態になること。

・例:材料や部品待ち、段取り待ち、機械トラブル。

④運搬のムダ

・モノを動かすこと。

・例:部品の置き場が遠い、無駄な搬送ルート。

⑤在庫のムダ

・原材料・仕掛品・製品を必要以上に持つこと。

・資金を寝かせ、スペースを圧迫し、劣化や陳腐化のリスクがある。

⑥動作のムダ

・作業員の無駄な動き。

・例:探す、かがむ、振り返る、歩き回る。

⑦不良をつくるムダ

・欠陥や不良品を生み出すこと。

・手直しや廃棄が必要となり、コスト増につながる。

トヨタ生産方式(TPS)における 「7つのムダ」 は、生産現場で発生する非効率的な活動を整理したものです。ムダを徹底的に排除することで、コスト削減・品質向上・リードタイム短縮を実現する事がトヨタ生産方式(TPS)の基本思想です。

2.カスタマーセントリックとは

次に「カスタマーセントリック」とは何でしょうか。直訳すると「顧客中心」という意味で、 企業や組織があらゆる意思決定・行動の中心に顧客を据える考え方や姿勢を指します。つまり、商品やサービスを「売りたいもの」ではなく「顧客が本当に必要とし、価値を感じるもの」に基づいて設計・提供していくアプローチです。

〈具体例〉

Amazonが「顧客第一主義」を掲げ、返品のしやすさや配送スピードに徹底的にこだわる。

スターバックスがコーヒーだけでなく「顧客がくつろげる体験」を提供する。

「ラストマイル」では倉庫センターに「カスタマーセントリック」が社是・標語として掲げられており、組織文化の根幹になっています。「お客様へ荷物を一刻も早く届ける」という理念が、従業員や経営層の強い行動原理になっていました。

映画では、残念なことにその「顧客最優先」の理念が現場では「数字を守るため」「効率を優先するため」の圧力に変質し、それがシステムの歪みを生んでしまった様子が描かれています。

カスタマーセントリックと生産性向上は決して相いれないものではありません。いかにうまく融合させるか、トヨタ生産方式がそれを示唆してくれます。

3.7つのムダをカスタマーセントリックの視点で捉え直す

TPSでは「ジャスト・イン・タイム」を柱に、必要なものを必要なときに必要な量だけ作ることを目指します。これはまさに顧客のニーズに寄り添った発想です。7つのムダは「現場の効率化」のためのチェックリストに思われがちですが、本質は「顧客が価値を感じない活動をやめること」にあります。カスタマーセントリックの視点で7つのムダを再定義すると、以下のようになります。

①加工そのもののムダ→顧客が求めない仕様(ムダな機能など)や過剰品質は、コスト高や価格上昇を招きます。シンプルで必要十分な製品設計こそ、顧客価値を高めます。

②作り過ぎ・在庫のムダ→倉庫に眠る製品は顧客の「選択肢」にはなりません。

真に欲しいものを正確に把握し、適切な時期に適切な量を提供する仕組みが必要です。柔軟に供給できる仕組みが顧客満足度を高めます。

③動作・運搬・待ちのムダ→各プロセスにおける些細なムダが積み重なる事で、顧客にとっては「納期の遅れ」「価格の上昇」として跳ね返ります。現場の効率化は、顧客の利益に直結します。

④不良をつくるムダ→不良は行程上での手直しや破棄のムダを作るだけでなく、顧客に欠陥品が届くリスクを高めます。欠陥品を手にした顧客はクレームというムダな作業を強いられることになります。根本的な品質改善は顧客と生産者双方のムダを排除し、顧客に安心を提供する取り組みとして「顧客からの信頼」に繋がります。

つまり、ムダ取りは単なる社内の効率化ではなく「顧客にとってのムダの排除や付加価値を高めること」に繋がるのです。

4.改善事例:「在庫とリードタイム」の改善

ではここで、具体的な事例をみてみましょう。

自動車内装部品メーカーX社では、納期遵守率を上げるために安全在庫を多く抱えていました。しかし、在庫が増え保管コストが上昇すると共に、部品の一部は仕様変更により廃棄されることがたびたび発生、「ムダの削減」と「顧客満足(納期・品質)」の両立が課題でした。

X社ではTPSの基本である現地現物(*2)となぜなぜ分析(*3)を実行、現場での観察を通して以下のような事実が確認されました。

①生産計画が「月次ベース」であり、実際の顧客発注変動に即応できていない。

②工場内の仕掛品が多く、工程間の流れが滞っている。

③一部工程では段取り替えが多く、ロット生産が常態化している。

(*2)現地現物:机上で判断せず、実際の現場(現地)で、実物(現物)を見て事実を確認するという姿勢。「現場・現物・現実」の“三現主義”の一部。

(*3)なぜなぜ分析:問題の真因を突き止めるために「なぜ?」を5回ほど繰り返す分析手法。対処療法的な対策ではなく、再発防止につながる真の改善を目指す。

【改善内容】

見直しの結果、以下のような改善を行うことになりました。

①「在庫のムダ」と「手待ちのムダ」の排除

→需要変動に合わせて生産する「ジャスト・イン・タイム」を導入。

→顧客オーダーをリアルタイムで反映する仕組みを構築。

②「動作・運搬のムダ」の排除

→工程配置をセル生産方式(*4)に変更。部品を人が取りに行くのではなく、流れに沿って供給。

③「カスタマーセントリック」の観点

→生産指標を「稼働率」から「納期遵守率」「初回納品品質率」へ変更。

→“作りやすさ”ではなく“お客様にとっての価値(納期・安定供給)”を基準に工程を再設計。

(*4)セル生産方式:製品または工程ごとに必要な機械・作業者・部品を「ひとまとまり(=セル)」として配置し、1人または少人数のチームが製品を最初から最後まで完成させる生産方式。

【成果】

その結果、以下の成果が得られました。

①リードタイムの短縮

②在庫の削減

③納期遵守率の向上

④「必要な時に、必要なものが、確実に届く」と顧客の満足度が向上

上記の成果を得る事で、ムダの削減による生産性向上と、顧客の信頼を高めるカスタマーセントリック経営の両立を実現することが出来ました。

X社のポイントは、

①TPSの目的は「効率化ではなく“価値創造”」である。

②カスタマーセントリックの視点を加えることで、「ムダ取り」=「顧客価値を生まない活動の排除」と再定義できる。

③TPSとカスタマーセントリックは相反せず、同じ目的地に向かう2つの道。

という点です。この事例から、生産性向上=「ムダ取り」とカスタマーセントリック=「顧客志向」は表裏一体であり、両立させることで現場改善は一段と効果を発揮する事が理解できます。

5.現場が変わる思考法

現場改善が「コスト削減」や「効率化」だけに偏ると、社員のモチベーションも下がりやすくなります。しかし「顧客のために」という視点を加えると、改善活動の意味合いが変わります。

たとえば、

・部品を探す時間を減らす→納期を守り、顧客に安心を届ける

・不良率を下げる→顧客の信頼を獲得する

・作り過ぎをやめる→顧客のニーズに即応する柔軟性を高める

こうした発想転換により、現場は「効率化のための改善」から「顧客のための改善」へと進化します。TPSの基本である「現地現物」「なぜなぜ分析」も、顧客中心で考えることでより実効性を持ちます。

6.おわりに

トヨタ生産方式の7つのムダは、単なる効率化のツールではありません。それは「顧客が求めない活動を排除し、真に価値あるものを届ける」という哲学です。今日のモノづくり現場では、この考えをカスタマーセントリックの視点と融合させることが欠かせません。

ムダをなくすことは、顧客の不満を減らし、満足を高め、信頼を積み上げる行為です。現場の一つひとつの改善は、やがて企業全体の競争力へとつながります。モノづくりに携わる私たちは、効率化と同時に「顧客のために何をすべきか」を問い続けることで、持続的な成長を実現できるのです。

相談予約は電話またはフォームで承ります。

商品開発コーディネーター

沼田 直行

新商品/サービスの開発を応援!商品開発、製造、品質保証、事業所運営といったモノづくりの現場経験を活かし、地域ビジネスの活性化の為の新商品/サービス開発を支援します。