こんにちは、後藤和重です。商品開発コーディネーターを担当しております。前職は、民間企業(製造業)で、商品開発、生産管理、品質向上などに携わっておりました。

今回は、前職の経験・知見を踏まえて、『5S活動』について、お話させていただきます。

5Sの本質:単なる「片付け」ではない「企業体質変革」の活動

企業が持続的な成長を目指す上で、最新の設備投資や高価なITソリューションの導入を検討する前に、まず取り組むべき根幹的な活動があります。それが、すべての業務の土台を固める「5S活動」です。

5Sは、製造業を中心に広まった職場の環境改善・衛生管理の考え方で、

「整理・整頓・清掃・清潔・しつけ」

の5つのSを指します。しかし、その本質は不要なモノを捨てる、決められた場所に置くといった、単なる整理整頓や掃除といった行為に留まりません。

5S活動は、職場全体の「考え方」「習慣」、つまり「仕組み」と「人」を変革し、非効率やムダが生まれる企業体質そのものを改善する活動なのです。

5Sが生み出す3つの効果

5S活動が定着すると、働く人々にも、事業運営にも大きなメリットが生まれます。

1. 生産性向上とコスト削減

- 効率化の実現:「どこに何があるか」が一目瞭然になることで、探すムダな動作や時間を徹底的に排除します。従業員は本来の業務に集中できるようになり、作業効率が向上し、結果として生産性が高まります。

- ムダの削減: 在庫や部品の過剰、作業の遅延といった「ムダ」を防ぐことで、製造コストや管理コストの削減に直結します。

前職での経験をお話しさせていただきます。

かつては、装置をメンテナンス・修繕するとき、必要な道具を工具箱より探し出してから作業に取り掛かる段取りとなり、装置の稼働再開に時間を要していました。アクションとして、『道具を展示して、工具箱に格納しない』こととしました。

直接効果として、道具の存在が一目瞭然となり、本来の作業にすぐに取り掛かることができました。こういった作業効率の改善を積み上げたことで、装置の稼働率向上に結び付きました。

2. 安全性と品質の向上

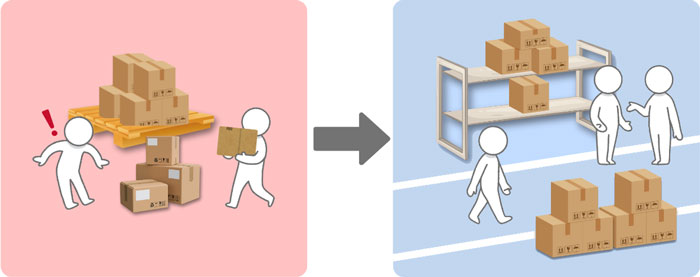

- 事故リスクの低減:床に物が散乱していたり、機械が汚れたままだったりする状態は、事故やケガの温床です。整った職場は作業ミスやトラブルを防ぎ、従業員の安全性が大幅に向上します。

- 品質の安定:清潔な環境は異物混入などの品質異常を防ぎ、ルール化された作業は品質のバラつきを抑えます。

再び、前職での経験をお話しさせていただきます。

従来、作業フロアに、備品・部品などをパレットに載せた状態が日常でした。こういった環境は通行の妨げとなり、従業員の転倒リスクを抱えていました。そこで、通路と作業区分を白線で分けて、『定位置』を定めました。

直接効果として、転倒リスクが低減しました。こういった職場環境の改善は安全職場の醸成につながり、従業員の安心感が増しました。

3. 従業員の満足度と定着率向上

- 快適な職場環境:安全で、身体的な負荷(かがむ、探し回るなど)の少ない居心地の良い環境は、働く人のストレスを軽減します。

- モチベーション向上:効率的で清潔な環境で働くことは、従業員の士気を高め、「この会社で働き続けたい」というエンゲージメントの向上にもつながります。

5Sが「根付かない」

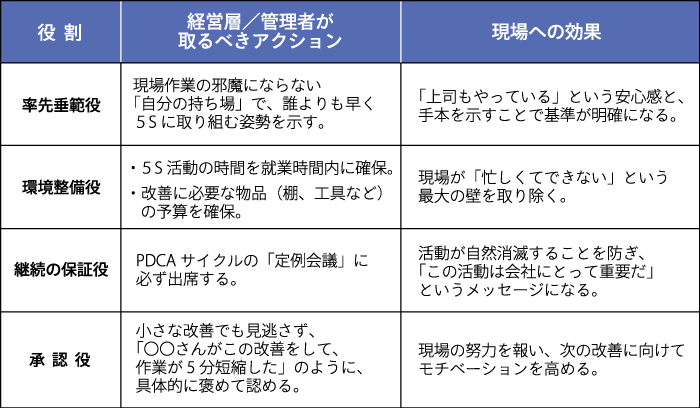

ところが、「5S活動を始めたけど、結局長続きしなかった」という声は少なくありません。活動が根付かず、形骸化する最大の原因は、経営層/管理者と現場の意識のズレにあります。

- 経営層/管理者の誤解:5Sを「現場任せの美化運動」と捉え、率先して関与しない。

- 現場の抵抗:「忙しいから後回し」、「昔からのやり方を変えたくない」という心理的な壁。

5Sを単なるブームで終わらせず、企業文化として定着させるには、全員参加による「仕組み化」が不可欠です。

仕組み化の鍵:ムリ・ムラ・ムダ(3M)を見つけ出す「改善思考」

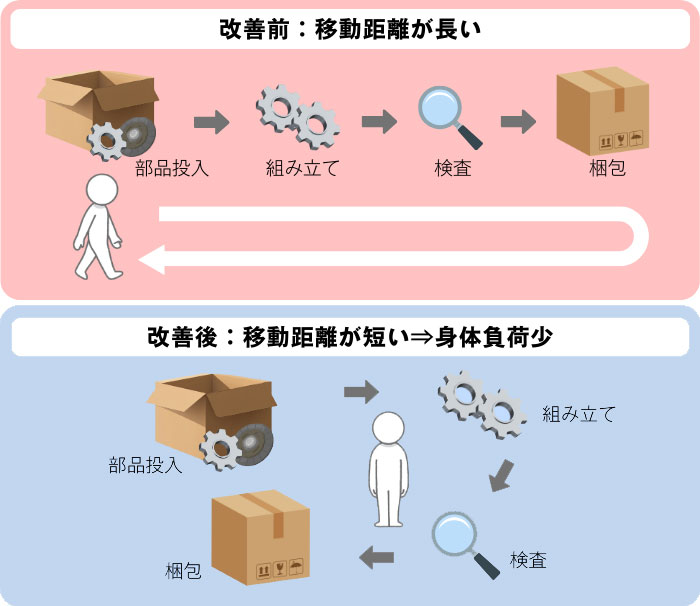

まず、現場に潜むムリ・ムラ・ムダ(3M)を徹底的に排除する仕組みづくりです。この3Mを客観的に見つける具体的な手立てのひとつとして、作業効率化のセオリーである「動作経済の4原則」の考え方を活用できます。

- 作の回数を減らす

- 両手は同時に使う

- 移動距離を短縮する

- 動作を楽にする(身体的負荷を減らす)

これまでのやり方をこの原則に照らして検証し、「かがむ」、「振り返る」といった身体に負担のかかる動作や非効率な動きをなくす方法を見つけ出します。これにより、現場/従業員は「楽に」、「効率的に」働けることを実感し、活動への抵抗感が薄れます。こういった「改善思考」で行動することが求められます。

改めて、前職での経験をお話しさせていただきます。

従来、装置のレイアウトが起因して従業員が装置の間を行き来して、身体的負荷が大きい状態でした。加えて、『昔からのやり方を変えたくない』という従業員の声があり、手付かずの状態でした。これを『従業員』を中心とした装置配列に改めました。直接効果として移動距離が短縮され、『楽に』、『効率的に』作業できることを従業員が体感できたことで、『改善』を受け入れる土壌を醸し出すことができました。

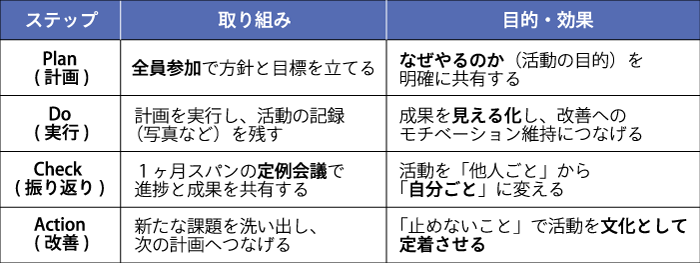

継続は力なり:「PDCAサイクル」による定着

5S活動を自然と職場に根づかせるためには、単発のイベントで終わらせず、「PDCAサイクル」を回し続けることが重要です。

特に重要なのは、「定例会議は必ず続ける」というルールです。経営層/管理者がこの場に参加し、模範を示すことで、活動が後回しになるのを防げます。

このように5S活動は、経営層/管理者の立ち位置ひとつで、その成否が大きく変わります。現場の「やる気」を支え、活動を加速させるために、求められる役割は「指示役」ではなく「支援役」です。

5S活動は、まさに経営層の理解と現場の実行力、そしてそれを支える管理者のサポートが三位一体となって初めて成功します。

まとめ:5Sは未来への投資

5Sは、決して単なる「お片付け」ではありません。それは、非効率な体質に風穴を開け、生産性・安全性・品質を引き上げ、従業員が活き活きと働ける環境をつくる、事業成長のための土台固めであり、未来への投資です。

まずはこの「5S活動」に取り組んでみてはいかがでしょうか。

相談予約は電話またはフォームで承ります。

商品開発コーディネーター

後藤 和重

みなさまの商品開発を応援!製造業で培った商品の企画、開発/設計、生産などの豊富な経験を活かして、皆様のアイディア、構想を形あるものとして送り出すことを支援します。